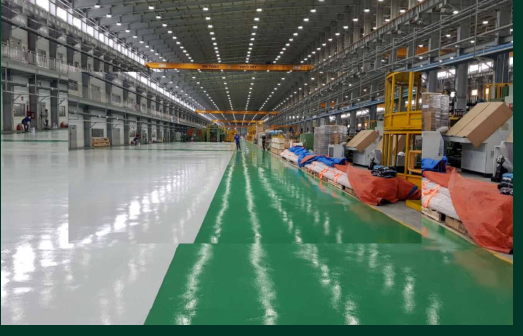

Nắm vững toàn bộ quy trình thi công sơn epoxy hệ tự phẳng chuyên nghiệp là yếu tố then chốt để tạo ra một bề mặt sàn công nghiệp bền, đẹp và đáp ứng các tiêu chuẩn kỹ thuật khắt khe. Quy trình này đòi hỏi sự chính xác từ khâu chuẩn bị bề mặt bê tông cho đến kỹ thuật đổ sơn cuối cùng để đạt được độ phẳng, độ bóng và khả năng chịu tải trọng cao. Việc tuân thủ đúng các bước không chỉ đảm bảo chất lượng công trình mà còn giúp chủ đầu tư và nhà thầu tránh được những sai sót tốn kém và kéo dài thời gian thi công.

Điều kiện tiên quyết về bề mặt và mác bê tông trước khi thi công

Chất lượng của lớp sơn epoxy phụ thuộc trực tiếp vào chất lượng của lớp nền bê tông. Việc chuẩn bị và kiểm tra bề mặt sàn kỹ lưỡng trước khi thi công là bước nền tảng, quyết định đến 80% sự thành công của toàn bộ dự án. Dưới đây là ba yêu cầu cốt lõi cần được đáp ứng tuyệt đối.

Tiêu chuẩn về mác bê tông và độ cứng bề mặt

Bề mặt bê tông phải có cường độ chịu nén tối thiểu là mác 250 (tương đương 25 MPa) để đảm bảo đủ khả năng chịu tải và không bị phá vỡ dưới áp lực. Sàn bê tông phải được bảo dưỡng đúng quy trình trong ít nhất 28 ngày để đạt được cường độ thiết kế. Bề mặt phải cứng, chắc, không có hiện tượng bở, xốp hay bong tróc, vì lớp sơn epoxy cần một nền tảng vững chắc để bám dính lâu dài.

Kiểm tra và xử lý độ ẩm bề mặt sàn không vượt quá 5%

Độ ẩm là yếu tố quan trọng nhất ảnh hưởng đến độ bám dính của sơn epoxy. Độ ẩm trong bê tông không được vượt quá 5%, được kiểm tra bằng máy đo độ ẩm chuyên dụng. Nếu độ ẩm cao hơn mức cho phép, hơi nước sẽ bị giữ lại dưới lớp sơn, gây ra các hiện tượng phồng rộp, bong tróc và phá hủy toàn bộ màng sơn từ bên trong.

Yêu cầu về độ phẳng và các khuyết tật cho phép trên sàn

Bề mặt sàn phải tương đối bằng phẳng, không có các vị trí lồi lõm quá lớn. Các vết nứt, lỗ hổng, hay các khuyết tật trên bề mặt cần được xử lý và trám vá bằng vữa sửa chữa epoxy hai thành phần chuyên dụng. Một bề mặt được chuẩn bị tốt sẽ giúp lớp sơn tự san phẳng một cách đồng đều, tạo ra mặt sàn hoàn thiện có tính thẩm mỹ cao và không tì vết.

Sau khi đã đảm bảo bề mặt bê tông đạt mọi tiêu chuẩn cần thiết, chúng ta sẽ bắt đầu đi vào quy trình thi công cốt lõi gồm 7 bước. Mỗi bước đều đóng một vai trò quan trọng và không thể bỏ qua để tạo nên một sản phẩm hoàn hảo.

Hướng dẫn chi tiết 7 bước thi công sơn epoxy đảm bảo độ bám dính hoàn hảo

Quy trình thi công sơn epoxy tự phẳng là một chuỗi các công đoạn liên kết chặt chẽ với nhau. Việc thực hiện đúng thứ tự và kỹ thuật ở mỗi bước sẽ đảm bảo lớp sơn có độ bám dính tối ưu, bề mặt phẳng tuyệt đối và độ bền vượt trội. Dưới đây là chi tiết 7 bước thi công chuẩn.

Bước 1: Mài sàn và tạo nhám bề mặt bằng máy mài công nghiệp

Công đoạn đầu tiên là sử dụng máy mài sàn công nghiệp gắn đĩa mài kim cương để loại bỏ lớp xi măng yếu trên cùng, các tạp chất, dầu mỡ và lớp sơn cũ (nếu có). Quá trình này đồng thời tạo ra một bề mặt nhám với vô số các vết xước nhỏ, giúp tăng diện tích tiếp xúc và tạo ra độ bám dính cơ học hoàn hảo cho lớp sơn lót epoxy sau này.

Bước 2: Vệ sinh, hút bụi và xử lý các vết nứt, lỗ hổng

Sau khi mài, toàn bộ bề mặt sàn sẽ được làm sạch bằng máy hút bụi công suất lớn để loại bỏ hoàn toàn bụi bẩn. Các vết nứt, rỗ hay lỗ hổng trên bề mặt sẽ được trám vá cẩn thận bằng vữa epoxy hai thành phần. Việc đảm bảo bề mặt sạch tuyệt đối và không còn khuyết tật là yêu cầu bắt buộc trước khi chuyển sang bước tiếp theo.

Bước 3: Thi công lớp sơn lót epoxy tăng cường liên kết

Sơn lót epoxy (Epoxy Primer) được thi công bằng rulo hoặc máy phun chuyên dụng. Lớp sơn lót có độ nhớt thấp, giúp thẩm thấu sâu vào các mao mạch bê tông, tạo ra một lớp màng liên kết vững chắc giữa sàn bê tông và lớp sơn phủ. Ngoài ra, nó còn có tác dụng bịt kín các lỗ rỗ bề mặt, ngăn không cho bọt khí thoát ra trong quá trình thi công lớp phủ.

Bước 4: Pha sơn epoxy hệ tự phẳng đúng tỷ lệ từ nhà sản xuất

Sơn epoxy tự phẳng bao gồm hai thành phần chính: thành phần A (nhựa epoxy) và thành phần B (chất đóng rắn). Việc pha trộn phải tuân thủ nghiêm ngặt tỷ lệ do nhà sản xuất đưa ra. Sử dụng máy khuấy tốc độ thấp để trộn đều hai thành phần cho đến khi hỗn hợp đồng nhất màu sắc, tránh tạo bọt khí.

Bước 5: Thi công lớp sơn phủ epoxy tự san phẳng bằng bàn gạt răng cưa

Hỗn hợp sơn sau khi pha được đổ trực tiếp lên sàn và sử dụng bàn gạt răng cưa để gạt đều theo độ dày đã được tính toán trước (thường từ 1-3 mm). Nhờ đặc tính tự cân bằng, sơn sẽ từ từ chảy và lấp đầy các vị trí lồi lõm, tạo ra một bề mặt phẳng tuyệt đối. Kỹ thuật gạt sơn đòi hỏi tay nghề cao để đảm bảo lớp sơn đồng đều trên toàn bộ diện tích.

Bước 6: Dùng rulo gai lăn phá bọt khí trên bề mặt sơn

Ngay sau khi gạt sơn, cần sử dụng rulo gai (spiked roller) để lăn đều trên bề mặt lớp sơn còn ướt. Mục đích của công đoạn này là để phá vỡ các bọt khí bị mắc kẹt trong quá trình pha trộn và thi công, giúp chúng thoát ra ngoài. Nếu bỏ qua bước này, bề mặt sơn sau khi khô sẽ có thể xuất hiện các lỗ rỗ li ti, ảnh hưởng đến thẩm mỹ và chất lượng.

Bước 7: Nghiệm thu, bảo dưỡng và đưa vào sử dụng

Sau khi thi công xong, bề mặt sàn cần được giữ nguyên, tránh bụi bẩn và tác động từ bên ngoài trong ít nhất 24 giờ để khô bề mặt. Sàn sẽ đạt cường độ hoàn toàn và có thể chịu tải nặng sau 7 ngày bảo dưỡng. Quá trình nghiệm thu sẽ kiểm tra độ phẳng, độ bóng, màu sắc đồng đều và các lỗi bề mặt (nếu có).

Các yếu tố quyết định đến thời gian khô bề mặt và đóng rắn hoàn toàn

Hiểu rõ về quá trình đóng rắn của sơn epoxy giúp bạn lên kế hoạch bảo dưỡng và đưa công trình vào sử dụng một cách hợp lý, tránh gây hư hại cho bề mặt sàn mới. Thời gian này phụ thuộc vào nhiều yếu tố, trong đó quan trọng nhất là loại sản phẩm và điều kiện môi trường.

Thời gian khô bề mặt (có thể đi lại nhẹ nhàng)

Thông thường, sau khoảng 24 giờ kể từ lúc thi công xong, bề mặt sơn epoxy sẽ khô và không còn dính tay. Tại thời điểm này, con người có thể đi lại nhẹ nhàng trên sàn để thực hiện các công việc kiểm tra hoặc thi công các hạng mục khác không gây tác động mạnh.

Thời gian đóng rắn hoàn toàn để chịu tải nặng

Sơn epoxy cần khoảng 7 ngày để các liên kết hóa học diễn ra hoàn toàn và đạt được 100% cường độ cơ học. Sau thời gian này, sàn mới có thể chịu được tải trọng nặng như xe nâng, máy móc và các hoạt động sản xuất thông thường mà không lo bị trầy xước hay hư hỏng.

Ảnh hưởng của nhiệt độ và độ ẩm môi trường đến quá trình khô

Quá trình đóng rắn là một phản ứng hóa học, do đó nó bị ảnh hưởng trực tiếp bởi nhiệt độ và độ ẩm. Nhiệt độ môi trường lý tưởng là từ 25-30°C. Nếu nhiệt độ quá thấp, thời gian đóng rắn sẽ kéo dài hơn đáng kể. Ngược lại, độ ẩm không khí cao cũng có thể làm chậm quá trình này và ảnh hưởng đến độ bóng của bề mặt.

Cách tính định mức vật tư và các yếu tố ảnh hưởng đến báo giá

Lập dự toán chi phí chính xác là một phần quan trọng trong quản lý dự án. Việc tính toán định mức vật tư và hiểu rõ các yếu tố cấu thành báo giá sẽ giúp bạn kiểm soát ngân sách hiệu quả hơn. Dưới đây là các hướng dẫn và phân tích chi tiết.

Công thức tính định mức sơn epoxy lót và phủ trên mỗi mét vuông

Việc tính toán định mức vật tư giúp dự trù chính xác lượng sơn cần thiết, tránh lãng phí hoặc thiếu hụt. Bạn có thể áp dụng các công thức cơ bản sau:

- Sơn lót epoxy: Định mức thông thường là 0.1 – 0.2 kg/m².

Lượng sơn lót cần dùng = Diện tích (m²) x Định mức (kg/m²).

- Sơn phủ epoxy tự phẳng: Định mức phụ thuộc vào độ dày mong muốn. Công thức tính là:

Định mức (kg/m²) = Chiều dày lớp sơn (mm) x Tỷ trọng sơn (kg/L).

Ví dụ, với chiều dày 2 mm và tỷ trọng sơn 1.4 kg/L, định mức sẽ là 2 x 1.4 = 2.8 kg/m².

Các yếu tố cấu thành báo giá: Vật tư, nhân công và diện tích thi công

Một báo giá thi công sơn epoxy hoàn chỉnh thường bao gồm ba phần chính:

- Chi phí vật tư: Bao gồm sơn lót, sơn phủ, và các vật liệu phụ trợ khác. Chi phí này chiếm tỷ trọng lớn nhất trong tổng báo giá.

- Chi phí nhân công: Bao gồm công lao động cho tất cả các bước từ mài sàn, vệ sinh, đến thi công sơn.

- Chi phí máy móc, hao mòn: Chi phí cho việc sử dụng máy mài, máy hút bụi, và các dụng cụ thi công khác.

Ngoài ra, diện tích thi công cũng ảnh hưởng đến đơn giá. Diện tích càng lớn thì đơn giá trên mỗi mét vuông thường sẽ càng giảm.

So sánh chi phí giữa sơn epoxy hệ tự phẳng và hệ lăn

Sơn epoxy hệ tự phẳng có chi phí ban đầu cao hơn so với hệ lăn do lượng vật tư sử dụng nhiều hơn (độ dày 1-3 mm so với 0.3-0.5 mm của hệ lăn). Tuy nhiên, hệ tự phẳng mang lại bề mặt phẳng tuyệt đối, tính thẩm mỹ vượt trội, và khả năng chịu tải, chống mài mòn cao hơn hẳn. Về lâu dài, độ bền của hệ tự phẳng giúp giảm chi phí bảo trì, sửa chữa.

Các tiêu chuẩn về an toàn lao động cần tuân thủ nghiêm ngặt

Sơn epoxy là sản phẩm hóa chất, vì vậy việc tuân thủ các quy định về an toàn lao động là bắt buộc để bảo vệ sức khỏe của người thi công và những người xung quanh. Cần có những biện pháp phòng ngừa nghiêm ngặt trong suốt quá trình làm việc.

Trang bị bảo hộ cá nhân (PPE) cần thiết cho thợ thi công

Tất cả công nhân tham gia thi công phải được trang bị đầy đủ đồ bảo hộ cá nhân, bao gồm:

- Quần áo bảo hộ che kín cơ thể.

- Găng tay chống hóa chất.

- Kính bảo hộ để tránh sơn văng vào mắt.

- Mặt nạ phòng độc hoặc khẩu trang có bộ lọc than hoạt tính để tránh hít phải hơi dung môi.

- Giày bảo hộ và đế giày có gai để di chuyển trên lớp sơn ướt.

Đảm bảo không gian thi công thông thoáng, tránh nguồn lửa

Khu vực thi công cần được thông gió tốt để làm loãng nồng độ hơi dung môi trong không khí. Tuyệt đối cấm các hoạt động có thể phát sinh tia lửa như hàn, cắt, hút thuốc trong và gần khu vực thi công để phòng chống cháy nổ.

Xử lý vật tư và dụng cụ sau khi thi công

Vỏ thùng sơn, dung môi thừa và các dụng cụ đã qua sử dụng cần được thu gom và xử lý theo quy định về chất thải nguy hại. Không đổ sơn thừa hoặc dung môi trực tiếp xuống cống rãnh hoặc môi trường, gây ô nhiễm.

Câu hỏi thường gặp (FAQs) về quy trình sơn epoxy tự phẳng

Dưới đây là phần giải đáp một số câu hỏi phổ biến nhất liên quan đến việc thi công và sử dụng sơn epoxy hệ tự phẳng, giúp bạn làm rõ những thắc mắc còn lại.

Sơn epoxy hệ tự phẳng khác gì so với hệ lăn?

Sơn epoxy hệ tự phẳng có độ dày lớn hơn nhiều (1-3mm), có khả năng tự cân bằng để tạo ra bề mặt phẳng tuyệt đối và bóng mịn. Trong khi đó, sơn hệ lăn chỉ tạo một lớp màng sơn mỏng (dưới 0.5mm), bề mặt không phẳng bằng và độ bền cơ học thấp hơn.

Sàn sau khi sơn epoxy bao lâu thì có thể sử dụng được?

Sàn có thể cho người đi lại nhẹ nhàng sau 24 giờ. Tuy nhiên, cần đợi đủ 7 ngày để lớp sơn đóng rắn hoàn toàn và đạt cường độ tối đa trước khi đưa vào chịu tải nặng như xe nâng hay máy móc.

Nguyên nhân và cách khắc phục hiện tượng sơn epoxy bị rỗ, nổi bọt?

Nguyên nhân chính là do bọt khí bị kẹt lại trong lớp sơn, thường do khuấy sơn quá mạnh, độ ẩm nền bê tông cao, hoặc bỏ qua bước lăn rulo gai phá bọt. Cách khắc phục duy nhất là mài bỏ lớp sơn bị lỗi và thi công lại đúng quy trình.

Làm thế nào để bảo trì sàn sơn epoxy để luôn bền đẹp?

Để bảo trì, cần vệ sinh sàn thường xuyên bằng nước và chất tẩy rửa nhẹ, tránh sử dụng các hóa chất ăn mòn mạnh. Hạn chế kéo lê các vật sắc nhọn trên sàn và cần xử lý ngay các vết dầu mỡ để tránh làm hỏng bề mặt.

Có thể tự thi công sơn epoxy tại nhà không và cần lưu ý gì?

Về lý thuyết là có thể, nhưng không được khuyến khích cho diện tích lớn vì quy trình đòi hỏi máy móc chuyên dụng (máy mài, máy hút bụi), kỹ thuật cao và kinh nghiệm xử lý tình huống. Nếu tự thi công, cần đặc biệt lưu ý khâu chuẩn bị bề mặt và tuân thủ nghiêm ngặt hướng dẫn của nhà sản xuất.

Kết luận

Quy trình thi công sơn epoxy hệ tự phẳng là một hệ thống các công việc đòi hỏi sự chính xác, kỷ luật và tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật. Thành công của dự án không chỉ nằm ở chất lượng vật tư mà còn phụ thuộc lớn vào việc chuẩn bị bề mặt hoàn hảo và thực hiện đúng 7 bước thi công cốt lõi: từ mài sàn, vệ sinh, sơn lót cho đến đổ lớp phủ, phá bọt khí và bảo dưỡng. Việc hiểu rõ từng công đoạn, các yêu cầu về điều kiện thi công, và các tiêu chuẩn an toàn sẽ giúp đảm bảo bề mặt sàn cuối cùng đạt được độ phẳng, độ bền và tính thẩm mỹ cao nhất.

Tóm lại, để trả lời cho câu hỏi làm thế nào để có một sàn epoxy tự phẳng chuẩn kỹ thuật, câu trả lời nằm ở việc không được bỏ qua bất kỳ một công đoạn nào trong quy trình đã được nêu. Từ việc chọn đúng mác bê tông, kiểm soát độ ẩm, đến việc pha sơn đúng tỷ lệ và thi công đúng kỹ thuật, tất cả đều là những mắt xích không thể thiếu để tạo nên một công trình chất lượng, bền vững với thời gian.

Địa chỉ: số 81, đường 52, khu đô thị Văn Minh, Phường An Phú, Thành phố Thủ Đức, Thành phố Hồ Chí Minh.

Hotline: 0929558586

Email: xepoxyvn@gmail.com

Điện thoại: 0989659289

Website: xepoxy.vn